|

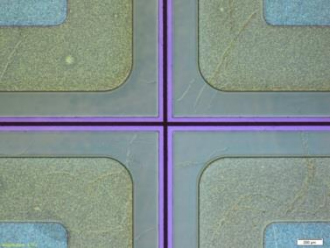

光耀未来:激光技术在碳化硅半导体晶圆制程中的革新之路碳化硅作为第三代半导体材料,拥有出色的性能,包括良好的光学性能、大的化学惰性和优异的物理特性。其具有带隙宽、高击穿电压、高热导率和强耐高温性等特点,使其广泛应用于新一代高频、高功率器件的衬底材料,涵盖高端制造业领域,如新一代电子工业设备和航空航天领域。近年来,新能源汽车行业迅速崛起,预计到2025年,中国新能源汽车年产量将接近600万辆,这将进一步推动碳化硅芯片的需求增长,预计超过50%的需求将用于碳化硅芯片制造。 在激光与碳化硅材料的相互作用中,不同类型的激光对材料的加工原理存在差异。连续激光、长脉冲激光甚至纳秒级的短脉冲激光与材料发生反应主要以热效应为主,而皮秒和飞秒超短脉冲激光主要以材料等离子化去除为主,属于非传统意义上的冷加工处理。 在碳化硅半导体晶圆的后道制程中,需要进行单个晶圆的标记、切割、分片、封装等步骤,最终形成完整的商用芯片。目前,晶圆的标记、切割制程逐渐采用激光加工设备取代传统机械加工设备,因其具有高效率、高效果和低材料损失等优点。 一 激光晶圆标记应用

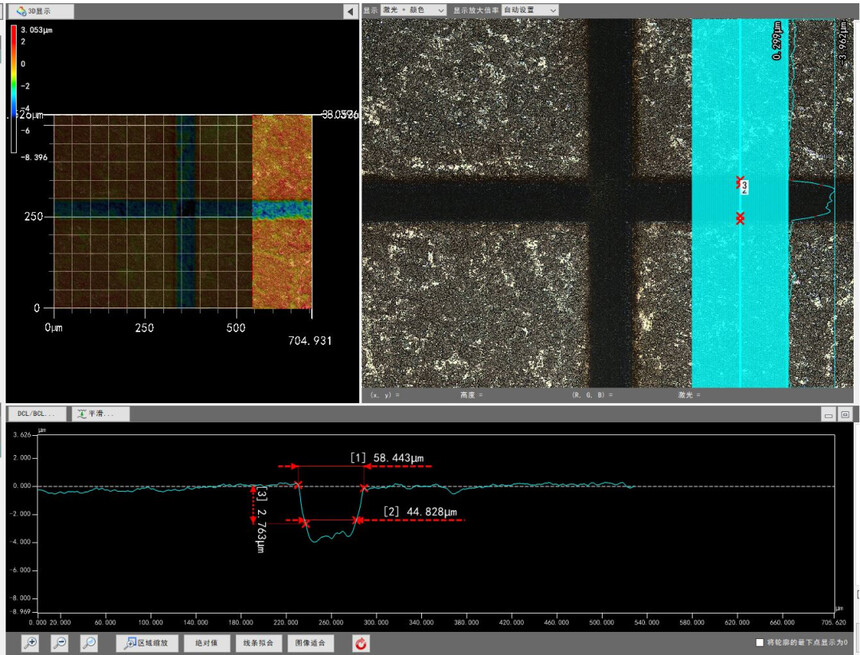

图1 碳化硅样品激光标记 二 激光背金去除加工工艺 在完成整片碳化硅晶圆上的若干数量芯片制作后,需要对其进行切割和分片,以获取独立的芯片,进入后续的封装和测试工艺。在制作过程中,碳化硅芯片通常需要在背面进行镀金处理,因此在切割和分片过程中需要将背金与碳化硅基底材料一起切割分开。 这种切割和分片的过程可以通过激光切割技术或机械切割技术来实现。在操作过程中,需要确保对刀具或激光束的运动轨迹进行精确控制,以准确分离背金和碳化硅基底材料。这样可以确保每颗芯片的背面都具有良好的金属接触,以满足后续封装和测试的要求。 因此,在进行碳化硅芯片切割和分片时,特别需要注意背金和基底材料的一起切割分离,以确保芯片的完整性和后续工艺的顺利进行。 传统的碳化硅晶圆分片工艺采用金刚石刀轮切割。这种机械磨削式工艺方法已经技术成熟,市场占有率较高。然而,这种方法也存在一些不足,包括加工效率低、耗材使用量大(如纯水、刀具磨损等)、芯片材料损耗高等问题。特别是在去除背金的过程中,由于金属的延展性,刀轮切割的速度需要降低,并且容易出现金属卷曲在刀片上的情况,从而影响切割质量。 相比之下,激光加工是一种无接触式加工方法,过程中不需要耗材,具有加工效率高、加工质量好的优点。基于这些优点,激光加工在背金去除和切割分片工艺中的应用逐渐增多。激光加工技术的发展为碳化硅晶圆分片工艺带来了新的可能性,提高了加工效率和质量,减少了材料损耗,对于现代半导体制造业具有重要意义。

图2 碳化硅样品背金去除 三 背金去除激光加工工艺: 背金去除激光加工工艺一般采用纳秒或皮秒紫外激光器作为光源,配以合适的聚焦切割头和精密的电机运动平台,以准直的方式进行加工。通常,背金的厚度在10μm以下,去除宽度不小于正面沟道的一半。操作时,将碳化硅晶圆片倒置,使正面沟道朝下,背金面朝上,放置在透明吸附治具上。通过下置CCD抓取晶圆片沟道进行对位,然后将激光聚焦在对应沟道位置的晶圆片背金面进行背金去除加工。皮秒紫外激光背金去除效果示例为,正面沟道宽度100μm,背金去除宽度大于50μm,去除深度约3μm。 四 激光隐形改质切割工艺 激光隐形改质切割的原理是利用聚焦物镜将特定波长的激光束聚焦在待加工材料内部,形成一定宽度的改质层,且材料上下表面均无损伤。随后,在外力作用下通过裂纹扩展来进行裂片,得到所需的颗粒状芯片。对于背金去除的碳化硅晶圆片,由于背金残留或碳化硅损伤等原因可能导致激光透射率下降,难以达到良好的隐形切割效果,因此激光需要从沟道面入射进行切割。碳化硅的激光隐形切割一般使用皮秒红外激光器作为光源,近红外波长能够更好地透过碳化硅并聚焦在材料内部形成改质区。通常,碳化硅晶圆片厚度在100μm到400μm之间,单次隐形切割的改质区范围不能大到足以完成高质量的裂片,因此需要移动焦点位置进行多次隐形切割。在这个过程中,由于碳化硅材料对激光的折射率较大,且需要保证不能伤到上下表面,移动焦点时对Z轴的精度要求非常高,通常需要增加焦点随动功能,对加工面的起伏等引起的焦点变化进行检测及实时补偿。

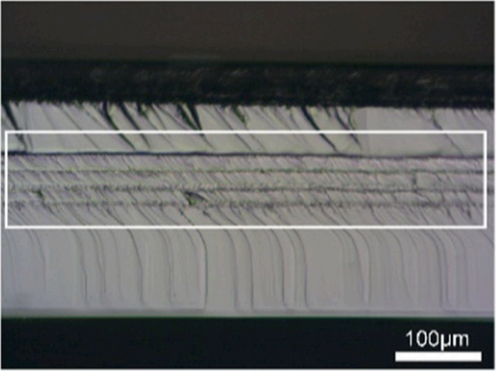

图3 碳化硅样品隐形切割(移动Z轴多次切割)断面形貌,分片后效果 机械式劈刀裂片机是一种可靠的分片工具,特别适用于处理碳化硅等硬度较大的材料。它能够确保分片过程的精确度和稳定性,为后续的工艺步骤提供了可靠的基础。 在碳化硅材料加工的过程中,激光技术作为一种高效、精确的加工手段显示出了巨大的潜力。从背金去除到隐形改质切割,再到机械分片,激光技术在碳化硅晶圆的加工中展现了其独特的优势。镭神泰克致力于提供先进的激光加工设备和解决方案,为客户提供高质量、高效率的加工服务。通过持续不断的技术创新和优质的服务,我们将与客户共同推动碳化硅材料加工领域的发展,实现更加美好的未来。 |