|

晶圆打标&切割的前世今生激光技术在半导体行业中得到了广泛的应用,特别是在晶圆的生产制造过程中。其中,激光技术主要应用于晶圆的标记和切割两个方面。 一、晶圆打标的历史与现状

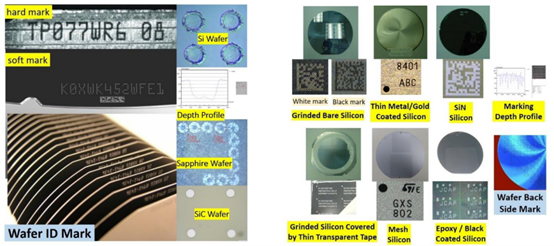

(图 1) 晶圆ID标记是半导体制程中不可或缺的步骤,其主要目的是为每个晶圆标记唯一的代码,以确保整个后续制程链的可追踪性。晶圆ID标记的制程通常分为两种形式:在未经过打磨的晶圆表面进行标记(称为硬标记),以及在已经完成打磨和抛光的晶圆表面进行标记(称为软标记)。软标记对设备和工艺提出了更高的挑战性。因此,本文将详细介绍软标记的相关内容。在典型的半导体制程中,软标记通常出现在制程的初始阶段,而在某些特殊制程中,比如背照式CMOS图像传感器制程,则是在制程接近结束时进行标记。 晶圆打标的历史可以追溯到1979年,当时推出的晶圆ID标记设备为激光识别系统(Laser Identification System,LIS),第一台工业用晶圆打标机型号为WaferMark 345,该设备采用了Quantronix 114型号的YAG激光器。从早期的设备照片(见图2)中可以看出,该设备设计理念简单粗暴,主要追求高速、高效、无故障的半导体设备运行。

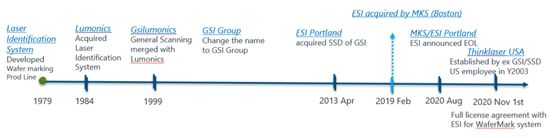

(图 3) Wafer Mark II 随着时间的推移,对于激光识别系统(LIS)以及其在激光和半导体行业中的地位,如今知晓的人士已经寥寥无几。从图4中我们可以窥见,wafer mark的发展经历了从Lumonics、GSI、ESI/MKS到如今的ThinkLaser的变迁.

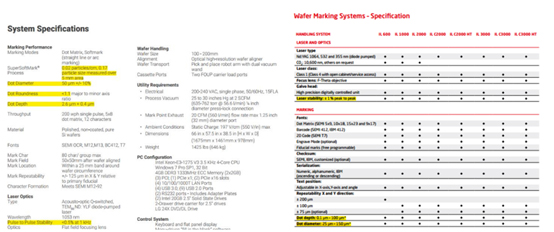

(图4) wafer mark的变迁历程 Lumonics和GSI在软标记技术方面发挥了极致的创新和实践: 采用了自主研发的Nd:YLF侧泵半导体激光源,并结合一系列扩束、衰减等光学器件,以输出高品质的高斯光束。 在进行打标的同时,实时进行脉冲采样监控,快速反馈并及时调整,形成了一套双闭环反馈系统。 根据不同晶圆材料和表面状况,能够在客户现场通过软硬件方式优化脉冲宽度和能量,以在晶圆表面生成均匀稳定可控的无尘标识。 实时记录传动系统、激光器和通讯端的工作状态,以便日后故障排查、晶片报废分析和数据统计之用。实际上,机器的大小故障率一年到头最多也就一两次而已。 通讯接口以及与不同客户端的匹配非常成熟,与工厂伺服系统的沟通和无接触式全自动化生产完全符合半导体标准。 二、晶圆打标设备的构造 三、晶圆打标的挑战与未来 如今,机械手、aligner和视觉系统等组件已经成为晶圆打标设备的标准配置。然而,要实现这些组件的完美集成和使用仍然需要经验的积累,特别是在机械手及其teaching方面。此外,根据晶圆打标设备在FAB厂所处的位置,必须满足该无尘车间的等级要求,通常要求达到Class 1级别。因此,设备供应商必须慎重选择所有组件的材料,同时确保车间的组装和调试环境达到一定的标准水平。参考(图5、6)。

(图5) Innolas的生产车间和Coherent/Rofin的WaferLase机器在外观工艺制程方面,软标记的主要过程是通过烧熔表面材料并部分汽化,以在晶圆表面生成一系列浅浅的小点(点的直径和深度会因后续制程而异)。与此同时,软标记过程不会在周边产生大量粉尘和再凝固的残渣。粉尘超标会直接污染下游设备和无尘车间的环境,而小点周边的残渣可能会为后续工序带来隐患。因此,在晶圆打标系统中,稳定的激光器和精湛的工艺显得更加至关重要。

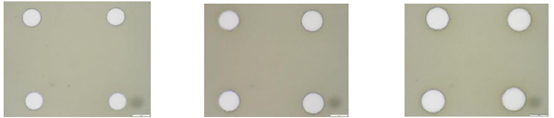

(图6) GSI/ESI 和 InnoLas 部分型号机器规格对比激光脉冲能量的稳定性对打标质量至关重要,能量密度、峰值功率和脉宽决定了打标的深度和点径,光斑聚焦在工件表面的形状决定了点的圆度。由于点径非常的小,工艺误差(process window)也就变得非常的窄,有时哪怕10 μJ的能量变化就能影响点的质量和粉尘控制。图8是基于Coherent PowerLine E 8 QT UV 激光系统对第三代半导体材料SiC进行的打标。从左到右每次增加10 μJ的脉冲能量,我们可以看到打标点的直径、深度、再结晶残渣量及粉尘都产生了显而易见的变化,甚至已经不符合SEMI标准。

(图 7) 针对本土集成商而言,基于Coherent PowerLine E 8 QT UV激光系统对SiC进行的打标效果图显示了一些挑战和解决方案: 首先,光源通常是外购的,并且市场上暂时还没有类似Lumonics/GSI那样精准实时脉冲能量监控并补偿的光源。因此,集成商需要在外部光路上进行整形和能量调节,以弥补激光器的稳定性不足,以加大process window。 其次,集成商可以通过调整参数如能量和频率来改变脉宽、峰值功率和光斑的大小,以满足不同的打标需求。然而,这种方式有一定的局限性,并且需要充分考虑到晶圆特性和工艺要求。 另外,集成商还可以利用脉冲串和延时功能来实现打标效果的调整。然而,并非所有的激光源都提供这些功能,因此需要根据具体情况进行选择和调整。 为了保证打标点的连续性和均匀性,集成商在机器选型时需要特别注意能量上升沿的快速性以及第一脉冲的有效压制性。Coherent/Rofin的PowerLine E系列中的一些产品特别设计用于硅片打标,并可以适应现代FAB厂制程的需求,实现任意深度的打标(软标记)。 综上所述,了解晶圆打标机主要供应商的现状、机器硬件和软件的要求、工艺制程及其面临的挑战对于集成商是至关重要的。当前国内处于蓬勃发展期,而国内外厂家也都处于摸索优化其工艺流程阶段并相互保密。因此,这是一个机会,可以与潜在客户共同探索、改良设备和工艺,待产品成熟后逐步拓展机型,走向国际舞台。在政策的大力扶持下,本土集成商的发展前景是值得期待的。 综上所述,了解晶圆打标机主要供应商的现状、机器硬件和软件的要求、工艺制程及其面临的挑战对于集成商是至关重要的。当前国内处于蓬勃发展期,而国内外厂家也都处于摸索优化其工艺流程阶段并相互保密。因此,这是一个机会,可以与潜在客户共同探索、改良设备和工艺,待产品成熟后逐步拓展机型,走向国际舞台。在政策的大力扶持下,本土集成商的发展前景是值得期待的。 四、镭神泰克科技:晶圆打标与切割领域的创新引领者 晶圆打标,作为半导体制造过程中的重要环节,对于产品的追溯与质量控制有着至关重要的作用。镭神泰克将继续深化技术研发,致力于提高打标技术的精度和稳定性。通过引进国际先进的打标设备和技术,结合多年的行业经验,镭神泰克已经成功开发出了一系列高效、精准的晶圆打标解决方案,比如镭神泰克最新推出的全自动晶圆ID打标机WIM310GF,以及晶圆背面打标WBM320GDF等,凭借其先进的技术和卓越的稳定性,为众多客户提供可靠的产品追溯和质量控制手段。 而晶圆切割,是半导体器件制造中的关键步骤,它直接影响到最终产品的性能与良率。镭神泰克将持续优化切割工艺,提高切割精度和效率。为了提供更为精准、高效的切割方案,镭神泰克不断深入研究,优化切割工艺,引领先进的切割设备,镭神也将更关注新材料和新工艺的发展趋势,及时调整切割方案,确保产品适应市场需求。通过持续的技术创新,力求实现晶圆切割的高精度、高效率,提高客户的生产效率和产品良率。 在未来晶圆打标、切割的发展道路上,镭神泰克将通过不断的技术创新、工艺优化和设备升级,为客户提供更优质、更高效的解决方案,推动半导体产业的持续发展和进步。同时,镭神泰克还将积极拓展国际市场,与国际同行进行深度合作,共同推动全球半导体产业的繁荣与发展,矢志成为行业内的技术引领者和市场领导者。 |